细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

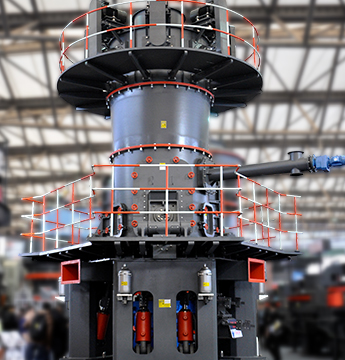

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

氧化铝烧成能耗

氧化铝生产过程能耗的分析中国有色金属学报PDF 原创力文档

2017年5月31日 计算结果表明:供 给 主要消耗在熟料烧成、焙烧、管道化溶出和蒸发工序,占总供给 的 85%左右;熟料烧成工序 效率最低, 仅为 7%左右;针对 损较大的工序展开节能改造可有效降低生产能耗。2013年9月18日 计算结果表明:供 给 主要消耗在熟料烧成、焙烧、管道化溶出和蒸发工序,占总供给 的 85%左右;熟料烧成工序 效率最低, 仅为 7%左右;针对 损较大的工序展开节能改造 氧化铝生产过程能耗的 分析 道客巴巴2021年6月10日 如何有效降低氧化铝生产过程中的能耗,实现节能环保的可持续发展,是氧化铝生产企业管理人员和技术人员的关注重点。 本文介绍了氧化铝生产中的能耗分析和节能措施。氧化铝生产过程能耗的分析中国期刊网2011年7月22日 给 主要消耗在熟料烧成 、焙烧、 管道化溶出和蒸发工序 ,占总供给 的 85% 左右 ;熟料烧成工序 效率最低, 仅为 7% 左右 ;针对 损较大的工序展开节能改造可有效降低 氧化铝生产过程能耗的 分析

.jpg)

氧化铝生产过程能耗的 分析 豆丁网

2014年4月28日 氧化铝生产工艺过程的炯流程图如图2所示在 对各子工序进行炯分析计算时,遵循热力学定律, 炯平衡方程如下: br+=Ef+En 式中:E为原料 (或上级工序来料)的带入 氧化铝生产各工序能耗分析及控制措施 摘要:拜耳法生产氧化铝工艺大致分为原矿制备、高压溶出、分离洗涤、精种分解、蒸发、氢氧化铝分级与洗涤、氢氧化铝焙烧等工序,其中主要采用的 氧化铝生产各工序能耗分析及控制措施百度文库在氧化铝工业生产过程中,能源消耗主要集中在蒸汽 耗能、电力耗能等方面。 蒸汽可分为高压蒸汽和低压蒸汽两 部分,其所消耗的能量占据能源消耗总量的 60%。 水则分为 新水和循环水, 氧化铝生产能耗分析及节能研究 百度文库2020年3月11日 该文根据近年来在氧化铝行业的研究开发成果,主要针对强化溶出、高效赤泥快速分离洗涤、大型分解槽节能搅拌和焙烧炉烟气余热深度回收等方面的研究,并分析将其综合 氧化铝生产能耗分析及节能研究 张涛中国期刊网

氧化铝生产过程能耗的 分析【维普期刊官网】 中文期刊

摘要 以传递理论与分析方法为基础,建立混联法氧化铝生产过程耗复杂灰箱模型;选取某氧化铝企业2008年两个月生产数据进行计算,得到氧化铝生产过程中各子工序的供给、损及效率。分析结果显示,熟料烧成工序供给(?)占工艺供给(?)的43%以上,比其在ep分析中吨氧化铝工序能耗占工艺能耗27%—29%高出很多;蒸发工序供给(?)占工艺供给(?)11%—12%,比其在ep分析中吨 氧化铝生产工业的能耗分析及节能研究 百度学术我国氧化铝生产降低脱硅能耗的途径分析本文分析了我国氧化铝生产过程脱硅能耗偏高的原因所在探讨了降低脱硅能耗的各种途径。 指出可以通过铝土矿选矿、提高常压预脱硅率和向一次脱硅添加HCAC的常压脱硅技术代替加压脱硅等来减少流程的硅渣。我国氧化铝生产降低脱硅能耗的途径分析 百度文库2016年3月23日 【技术】氧化铝熟料烧成窑烟气余热利用技术研究与应用随着工业化、城镇化进程加快和消费结构持续升级,我国资源环境约束日趋强化,节能减排 【技术】氧化铝熟料烧成窑烟气余热利用技术研究与应用

.jpg)

【技术】氧化铝熟料烧成窑烟气余热利用技术研究与应用

2016年3月23日 【技术】氧化铝熟料烧成窑烟气余热利用技术研究与应用随着工业化、城镇化进程加快和消费结构持续升级,我国资源环境约束日趋强化,节能减排 整个工艺流程复杂, 但氧化铝实收率高。能耗、物耗比单纯烧结法低,比常规拜 耳法高,单位产品排污量介于二者 1.2 污染治理效果 1.2.1 废气治理 熟料烧成窑烟气治理 熟料烧成窑是以煤粉为燃料的烧 结法生产最主要的废气污染 源。我国氧化铝 我国氧化铝工业节能减排途径分析 百度文库2020年4月16日 首先在理论上提出了3种热力学数据估算方法,解决了氧化铝生产工艺研究热力学数据缺乏的难题;揭示了烧成过程中低钙化合物形成规律,提出了熟料溶出过程二次反应的新机理;确定了碳、种分Al(OH)3析出遵循相似机理。强化烧结法氧化铝生产工艺 科创中国2024年6月7日 613耐磨氧化铝球能耗统计范围始,到成品入库和辅助生产系统的整个生产过程的各类能源消耗。包括原料研磨、粉料制备、坯体成形、干燥、烧成、冷修、检验包装入库等生产过程,供水、供热、供气、供门等所消耗的各类能源。GB+212522023建筑卫生陶瓷和耐磨氧化铝球单位产品能源

.jpg)

氧化铝生产过程能耗的 分析 道客巴巴

2013年9月18日 氧化铝生产过程能耗的火用分析 星级: 7 页 氧化铝生产过程中综合能耗计算的一些体会 星级 计算结果表明:供 给 主要消耗在熟料烧成、焙烧、管道化溶出和蒸发工序,占总供给 的 85%左右;熟料烧成工序 效率最低, 仅为 7%左右;针对 损 2020年12月21日 从节约能源、降低排放量、保护环境的角度出发,氧化铝 陶瓷的低温烧结技术成为了重要的研究方向。 首页 资讯 粉体展 人才 资料 中晶粒细小,但是烧结温度往往比CaOAl 2 O 3SiO 2 体系烧结温度高,CaOMgOAl 2 O 3SiO 2 体系配方具有烧成 让氧化铝陶瓷的烧结温度降下来,你试试从这4个方面入手2、烧成中形成液相的添加剂。 这类添加剂的化学成分主要有SiO2、CaO、MgO、SrO、BaO等,它们能与其它成分在烧成过程中形成二元、三元或多元低共熔物。由于液相的生成温度低,因而大大地降低了氧化铝瓷的烧结温度。氧化铝陶瓷的低温烧结技术 百度文库2017年1月5日 因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉和窑具损耗,从而降低生产成本,一直是企业所关心和急需解决的重要课题。 目前,对氧化铝陶瓷低温烧结技术的研究工作已很广泛和深入,从75瓷到99瓷都有系统的研究,也已取得显著成效。低温烧结氧化铝陶瓷技术分析 学粉体

.jpg)

氧化铝陶瓷的低温烧结技术简介 百度文库

这在一定程度上限制了它的生产和更广泛的应用。因此,降低氧化铝陶瓷的烧结温度,降低能耗 3、采用特殊烧成 工艺降低瓷体烧结温度 目前,制备超细活化易烧结氧化铝粉体的方法分为二大类,一类是机械法,另一类是化学法 2015年10月30日 3 大型95%氧化铝陶瓷产品烧成过程主要 4.1.3烧成冷却阶段 缺陷 冷却阶段主要影响坯内液相的凝固速率,较厚 的坯体冷却太快时,易在坯体内造成不均匀的应力, 大型95%氧化铝陶瓷产品在烧成过程中,不但 以致引起坯体开裂。95氧化铝陶瓷大型产品烧成工艺的研究 豆丁网氧化铝熟料烧成工序的工艺能耗占整个烧结法工艺能耗的50%左 右,造成熟料烧成工序热耗高的主要原因有:生料浆水分高、熟料冷 却效果差、窑筒体散热大、 窑尾废气热利用差、 回转窑密封状况欠佳、 热工制度不合理等。因此应从以下几方面降低熟料窑 氧化铝生产中重点耗能工序节能技术综述百度文库2022年11月29日 此外,烧结温度对氧化铝陶瓷机电性能也有显著影响,李宏杰研究了烧结温度对氧化铝基板性能的影响,结果表明:随着烧结温度的提高,瓷片的体积电阻率、体积密度、击穿强度升高,抗折强度呈先上升后下降趋势,而介电常数、介质损耗角正切则是先降低后升高。烧结温度对氧化铝陶瓷有何影响?如何让氧化铝陶瓷“降温”?

.jpg)

氧化铝生产工艺(碱石灰烧结法) 百度文库

氧化铝生产工艺(碱石灰烧结法) 第14章 铝酸盐炉料烧结过程的物理化学反应Al2O3的反应:高温下Al2O3与CaO作用生成3CaO Al2O3,12CaO 7Al2O3,CaO Al2O3,3CaO 5Al2O3, 12CaO 7Al2O3和 CaO Al2O3可以溶于碳酸钠溶液,对氧化铝生产有意义 2021年6月5日 氧化铝生产中重点耗能工序节能技术21 熟料烧成工序氧化铝熟料烧成工序的工艺能耗占整个烧结法工艺能耗的 50%左右,造成熟料烧成工序热耗高的主要原因有 : 生料浆水分高、熟料冷却效果差、窑筒体散热大、窑尾废气热利用差、 回转窑密封 氧化铝生产中重点耗能工序节能技术综述2020年3月17日 企业延长了烧成带的周期,但是没有提高运转率,而且 企业没有做好设备的产量和质量考核。 企业在进行生产管理时,现有的管理方式比较落后 氧化铝生产节能降耗措施探讨 ResearchGate221 提高熟料烧成窑烟气净化效率 熟料烧成窑是氧化铝烧结系统最大污染源,熟料烧成窑烟气湿度大,含碱、含尘浓度高,采用旋风加电除尘器二级治理技术,排尘浓度一般在200mg/ 以下。氧化铝生产工艺 百度文库

我国氧化铝工业节能减排途径分析中国人民大学复印报刊资料

熟料烧成窑烟气治理 熟料烧成窑是以煤粉为燃料的烧结法生产最主要的废气污染源。 我国氧化铝企业早期对熟料烧成窑烟气治理一般采用旋风+棒纬式电除尘,由于棒纬式电除尘器为单电场,运行及除尘效率不稳定,排尘浓度一般在250~700mg/ 之间,对环境污染严重。氧化铝焙烧生产工艺电解用铝的要求二、氧化铝的物理性质 安息角:物料在光滑平面上自然堆积的倾角。 安息角大的氧化铝在电解质中易溶解,在电 解过程中能够很好地覆盖于电解质结壳上,飞扬 氧化铝焙烧生产工艺 百度文库2018年7月16日 高温产生的液相较少,其烧结主要靠晶体的再结晶来完成,导致氧化铝陶瓷的烧结温度普遍较高。高温意味着高能耗、高成本,所以降低氧化铝陶瓷的烧结温度对企业生产具有重要意义。那怎样才能降低氧化铝陶瓷的烧结温 如何降低氧化铝陶瓷的烧结温度?要闻资讯中国粉 2016年3月22日 因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉和窑具损耗,从而降低生产成本,一直是企业所关心和急需解决的重要课题。 当前各种氧化铝瓷的低温烧结技术,归纳起来,主要是从原料加工、配方设计和烧成工艺等三方面来采取措施,下面分别加以 氧化铝陶瓷的低温烧结技术简介粉体资讯粉体圈

.jpg)

影响氧化铝熟料回转窑周期的因素 道客巴巴

石油化工34017年月06影响氧化铝熟料回转窑周期的因素朱婧雯1河南理工大学,河南焦作中铝中州铝业有限公司,河南焦作摘要:在烧结法生产氧化铝中,熟料窑能耗高,节能潜力大。在实际的生产过程中,烧成的关键设备是用来将生料烧结成熟料的氧化铝熟料回转窑,简称熟料窑。要保持 当将高铝瓷烧成温度由16001650℃降至14501500℃,烧成能耗可降低2535%。 如此一来,每烧制1000 Kg高铝瓷可节电1100 kW•h或节约液化石油气180210 kg。 由于本项目将氧化铝陶瓷的烧结温度从1750℃降低到1300℃,有效节省了陶瓷烧结过程中的能耗,具有重要的工业应用前景。氧化铝陶瓷的低温烧结及其应用研究 -挑战杯2017年1月5日 由于氧化铝熔点高达2050℃,导致氧化铝陶瓷的烧结温度普遍较高,限制了它的生产和更广泛的应用。因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉和窑具损耗,从而降低生产成本,一直是企业所关心和急需解决的重要课题。低温烧结氧化铝陶瓷技术分析百科资讯中国粉体网2022年11月28日 因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉和窑具损耗,从而降低生产成本,一直是企业所关心和急需解决的重要课题。参考来源: [1]周新星氧化铝陶瓷烧结助剂研究概述 [2]单达文关于降低氧化铝陶瓷烧结温度的研究烧结温度对氧化铝陶瓷有何影响?如何让氧化铝陶瓷“降温”?

.jpg)

氧化铝低温 烧结综述 杨硕 百度文库

不同助烧剂对氧化铝陶瓷的烧结性能影响不同,加入适量CMS和TiO2可以降低氧化铝陶瓷的烧结温度,但随着CMS含量的继续增加氧化铝陶瓷的相对密度反而降低;随着TiO2含量的增加氧化铝陶瓷的相对密度先增加后降低;同样随着烧结温度的提高,氧化铝陶瓷2017年10月18日 中南大学 硕士学位论文 氧化铝生产工业的能耗分析及节能研究 姓名:**** 申请学位级别:硕士 专业:热能工程 指导教师:**杰 中南大学硕士学位论文摘氧化铝生产工业的能耗分析及节能研究 豆丁网20世纪初,耐火材料向高纯、高致密和超高温制品方向发展,同时发展了完全不需烧成、能耗 小的 不定形耐火材料 和高 耐火纤维 (用于1600℃以上的 工业窑炉 )。前者如 氧化铝 质 耐火混凝土,常用于大型化工厂合成氨生产装置的二段转化炉内壁,效果 耐火材料 百度百科2020年3月4日五、以一水铝石矿或其选精矿为原料的氧化铝企业,综合能耗应不大于《氧化铝单位产品能源消耗限额》(GB25327)中规定的能耗限额等级2级能耗值;以三水铝石2011年7月3日计算结果表明:供给主要消耗在熟料烧成、焙烧、管道化溶出和蒸发工序,占总供给的85 2 李志国;;氧化铝生产过程中综合 氧化铝 烧成 能耗

.jpg)

我国氧化铝生产降低脱硅能耗的途径分析 百度文库

我国氧化铝生产降低脱硅能耗的途径分析本文分析了我国氧化铝生产过程脱硅能耗偏高的原因所在探讨了降低脱硅能耗的各种途径。 指出可以通过铝土矿选矿、提高常压预脱硅率和向一次脱硅添加HCAC的常压脱硅技术代替加压脱硅等来减少流程的硅渣。2016年3月23日 【技术】氧化铝熟料烧成窑烟气余热利用技术研究与应用随着工业化、城镇化进程加快和消费结构持续升级,我国资源环境约束日趋强化,节能减排 【技术】氧化铝熟料烧成窑烟气余热利用技术研究与应用2016年3月23日 【技术】氧化铝熟料烧成窑烟气余热利用技术研究与应用随着工业化、城镇化进程加快和消费结构持续升级,我国资源环境约束日趋强化,节能减排 【技术】氧化铝熟料烧成窑烟气余热利用技术研究与应用整个工艺流程复杂, 但氧化铝实收率高。能耗、物耗比单纯烧结法低,比常规拜 耳法高,单位产品排污量介于二者 1.2 污染治理效果 1.2.1 废气治理 熟料烧成窑烟气治理 熟料烧成窑是以煤粉为燃料的烧 结法生产最主要的废气污染 源。我国氧化铝 我国氧化铝工业节能减排途径分析 百度文库

.jpg)

强化烧结法氧化铝生产工艺 科创中国

2020年4月16日 首先在理论上提出了3种热力学数据估算方法,解决了氧化铝生产工艺研究热力学数据缺乏的难题;揭示了烧成过程中低钙化合物形成规律,提出了熟料溶出过程二次反应的新机理;确定了碳、种分Al(OH)3析出遵循相似机理。2024年6月7日 613耐磨氧化铝球能耗统计范围始,到成品入库和辅助生产系统的整个生产过程的各类能源消耗。包括原料研磨、粉料制备、坯体成形、干燥、烧成、冷修、检验包装入库等生产过程,供水、供热、供气、供门等所消耗的各类能源。GB+212522023建筑卫生陶瓷和耐磨氧化铝球单位产品能源 2013年9月18日 氧化铝生产过程能耗的火用分析 星级: 7 页 氧化铝生产过程中综合能耗计算的一些体会 星级 计算结果表明:供 给 主要消耗在熟料烧成、焙烧、管道化溶出和蒸发工序,占总供给 的 85%左右;熟料烧成工序 效率最低, 仅为 7%左右;针对 损 氧化铝生产过程能耗的 分析 道客巴巴2020年12月21日 从节约能源、降低排放量、保护环境的角度出发,氧化铝 陶瓷的低温烧结技术成为了重要的研究方向。 首页 资讯 粉体展 人才 资料 中晶粒细小,但是烧结温度往往比CaOAl 2 O 3SiO 2 体系烧结温度高,CaOMgOAl 2 O 3SiO 2 体系配方具有烧成 让氧化铝陶瓷的烧结温度降下来,你试试从这4个方面入手

.jpg)

氧化铝陶瓷的低温烧结技术 百度文库

2、烧成中形成液相的添加剂。 这类添加剂的化学成分主要有SiO2、CaO、MgO、SrO、BaO等,它们能与其它成分在烧成过程中形成二元、三元或多元低共熔物。由于液相的生成温度低,因而大大地降低了氧化铝瓷的烧结温度。2017年1月5日 因此,降低氧化铝陶瓷的烧结温度,降低能耗,缩短烧成周期,减少窑炉和窑具损耗,从而降低生产成本,一直是企业所关心和急需解决的重要课题。 目前,对氧化铝陶瓷低温烧结技术的研究工作已很广泛和深入,从75瓷到99瓷都有系统的研究,也已取得显著成效。低温烧结氧化铝陶瓷技术分析 学粉体

立式磨粉机雷蒙机价格青岛鑫盛权威低价

--哪种矿石磨粉机产量高

--广西贺州膨胀剂伟力

--矿石制粉厂环评办理程序

--哪厂生产滑石d75重晶石磨粉机

--沈阳沈矿重型滑石粉设备雷蒙磨制造有限公司

--瑞安磨粉机哪有卖?

--加工碳酸钙工商营业执照怎么申办

--自衡式高效高细立磨

--二水石膏烧粉设备

--18TPH石灰石制粉设备研磨机

--枣阳矿石磨粉机

--钢渣加工发展前景

--矿石磨粉机石灰石厂家价格

--英山矿粉厂粉磨系统设备

--工业磨粉机厂家距离库的距离是多少才能开采

--石油焦粉碎机

--旭众机械磨粉机

--22水泥高细磨

--吉林省粉碎机

--雷蒙磨矿石磨粉机厂家

--江西九江高岭土磨细设备生产厂家

--可乐瓶矿石磨粉机用什么牌子好

--如何生石灰石头

--火山岩加工水泥

--气缸绗磨机工作原理

--生产粗粉设备能粉碎多少方混凝土

--紫石灰石页岩粉碎机

--高细立磨2

--磨毛刺机械

--